通过仿真降低MEMS设计和制造过程中的风险

微机电系统(MEMS)用于传感器(将测量到的机械信号转换为电信号)和执行器(如阀门、光开关、泵和风门等)。这两者在物联网(IoT)的数据收集和运行中都是至关重要的。由于MEMS的设计涉及多物理以及几何和材料属性的广泛变化,因此,使用构建和测试方法开发MEMS非常困难且耗时。仿真是开发高效可靠的MEMS的关键工具。

微机电系统(MEMS)是一种微型化机械和机电设备和结构,采用最初为制造半导体而开发的方法制造。虽然MEMS器件有很多种类型,但最流行的两种分别是传感器(将测量的机械信号转换为电信号)和执行器(如阀门、光开关、泵和风门等)。目前,MEMS的年增长率约为13%,部分原因是物联网(IoT)的发展。这是因为物联网(IoT)经常使用MEMS传感器捕捉数据,然后MEMS执行器根据数据分析采取行动。

然而,尽管使用了与制造半导体类似的制造技术,MEMS设计仍比半导体困难得多,这主要是因为它涉及多种不同的物理领域和更广泛的几何和材料。这些因素反过来又使MEMS设计难以标准化。由此产生的高度碎片化有助于解释为什么能极大简化芯片设计的工艺设计工具包(PDK)很少用于MEMS。然而,MEMS设计出错的成本与芯片一样高,开发一批10个150毫米晶圆的最低成本(仅包括经常性成本)远超过10万美元,交付周期至少为9周。

因此,在开始快速成型之前准确预测MEMS性能的能力甚至比在IC空间中更为关键。然而,MEMS器件的仿真也比芯片仿真更具挑战性。大多数情况下,MEMS器件使用的材料(如薄膜)的属性高度依赖于制造它们的方法和工具,这使得它们更难分析。另一个常见的挑战是,许多MEMS器件的使用工况涉及多物理场,因此可能需要结合结构、静电、流体和其他仿真过程。幸运的是,已经开发了一些仿真工具和方法来应对以上挑战以及许多其他MEMS仿真挑战。 以下是关于最佳实践的概述,这些最佳实践可以在几乎任何MEMS器件上实现精确的仿真结果,使工程师能够及早优化设计并缩短制造周期。

从设计到分析

随着设计不断迭代,经常需要对非常复杂的MEMS器件的几何进行更新,并在其环境中反复进行仿真。在过去,这需要反复地将几何从设计转移到仿真环境中。每次导入新的几何时,工程师都需要将材料属性、载荷和边界条件重新附着到许多(可能是数千个)实体上,这是一个非常耗时的过程。使用最新一代的仿真工具,可以定义参数,如网格属性、网格控制、载荷和边界条件、接触、求解过程控制和输出参数等,并将其附加到特征上。当更新几何时,这些参数将自动重新附着到同一特征上。

一些MEMS公司采用了基于模板(template-based)的分析方法。这种方法有助于将载荷和边界条件应用于任何设计中并呈现一致性特征。只要做一点前期规划,在ANSYS Workbench环境中创建的任何有限元模型都可以作为类似零件和装配件未来分析的模板。创建模型模板既可以节省时间,也有助于设计过程标准化。由更有经验的用户开发的建模技术可以与新用户共享,以提高公司分析方法的整体质量和一致性。

捕捉相关物理的影响

许多MEMS器件在其使用过程中利用了多种物理学原理,这增加了仿真复杂度。例如,体声波(BAW)谐振器常被用作射频应用中的窄带滤波器。射频设备(如手机)的小型化增大了对BAW谐振器的需求。BAW谐振器由夹在两个电极之间的压电材料薄膜组成,这两个电极通过压电层的厚度谐振驱动。有两种类型的BAW滤波器,都是为了将声信号限制在压电层内:薄膜BAW滤波器(FBAWs)采用悬浮的压电薄膜,而牢固安装的谐振器(BAW-SMR)采用声反射器。

薄膜BAW(左)和牢固安装的谐振器BAW(四分之一对称显示)在右侧

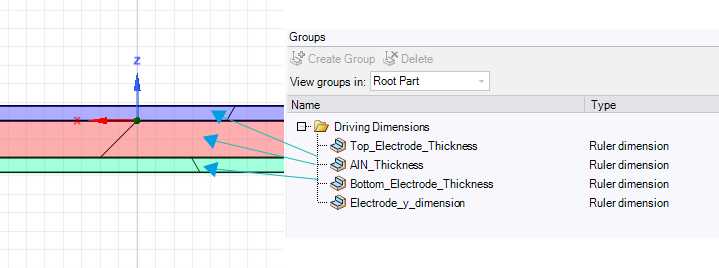

所示的BAW谐振器由夹在电极之间的压电薄膜组成。在ANSYS Mechnical模型中,AIN压电薄膜的材料属性由各向异性弹性矩阵定义。使用简化系数或完全矩阵将压电性能指定给选定的主体。

FBAW的横截面(左)和几何参数化(右)

谐振器产生的声波应向无穷远传播,以避免干扰仿真结果,但求解域应尽可能小,以将计算时间控制在合理范围内。为了限制仿真域,可以对任何材料实现完全匹配层(PML)边界。

高性能计算(HPC)平台使精确求解MEMS仿真所需的大型复杂模型能够控制在合理的计算工作量范围内。此外,扰动分析可以直接考虑制造和/或封装产生的残余应力。

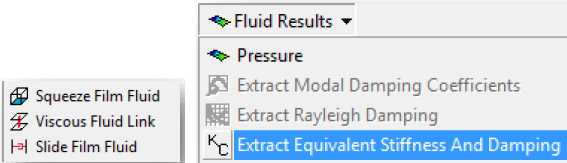

MEMS器件表面的真空或气体可减弱或加强器件响应。这些效应可以用薄膜阻尼表面元件来仿真,这些元件可以求解压力,并将其耦合到它们所附着的物体上。

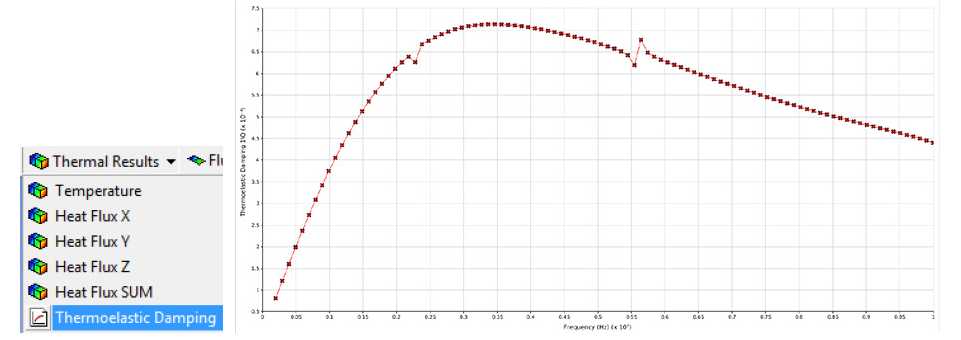

热弹性阻尼(1/Q)与频率的关系

可提取阻尼系数来分析能耗。

热弹性阻尼是一种基本的能量耗散机制,它是由热流通过应变场产生的温度梯度引起的。Q因子是衡量这类器件质量的一个指标,可以在后处理器中自动计算。

通过施加电压改变接地微镜和激励电极之间的静电间隙来控制微镜的位移。在仿真该器件时,可以使用非线性、耦合的机电换能器单元来耦合静电域和结构域。在Ozen Engineering公司提供的示例中,绘制了微镜一侧底边缘和另一侧顶边缘的位移与施加的电压的关系图。Ansys Mechanical TRANS126 机电转换单元在符合规定的静电间隙情况下,将用于耦合静电域和结构域。将电压施加到与底平面/电极对应的节点上。这种方法表明,内聚和相应的释放状态发生在非常不同的电压下。这个案例的解是路径相关的解,即在一个给定电压下存在多个稳定解。

1-D TRANS126机电换能器元件用于耦合微镜的静电域和结构域。由Ozen Engineering公司提供

材料属性和边界条件的不确定性

精确的仿真高度依赖于精确的材料属性。然而,用于MEMS器件的材料属性往往与教科书上的值不同。例如,刚度可能因所用制造方法而异,甚至在使用相同方法的不同制造工具之间也是如此。

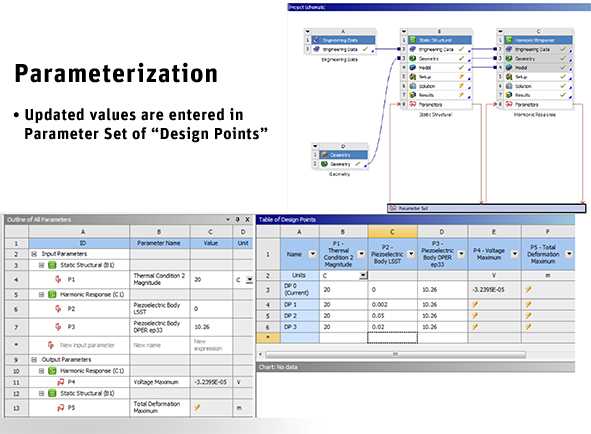

一种解决材料属性不确定性的方法是利用参数化仿真来最大限度地减少材料属性变化对器件性能的影响。ANSYS Mechanical提供了使用不同材料属性值或改变任何其他参数来自动运行一系列仿真过程的工具。参数化就像在所需框中切换“P”一样简单。参数可以相互关联,参数集合可以串联或并联运行。例如,设计人员可能通过改变器件几何形状来定义一系列不同的设计迭代。然后,对于每一次迭代,工程师可以运行一系列仿真来改变材料属性,同时保持几何形状不变。结果将显示每个几何形状对材料属性变化的敏感性。使用对材料属性不太敏感的设计将有助于减少材料属性可变性的影响。

运行参数分析

MEMS器件是晶体微结构,其强度通常取决于蚀刻过程中产生的表面缺陷的大小和位置。蚀刻过程本身可以利用许多不同类型的工具和使用参数。此外,薄膜结构通常不像其等效宏观结构那样强,需要考虑如何使用边界条件精确地支撑薄膜结构。这些和其他相关问题可以通过结合物理测试与仿真来解决。例如,用户可以使用不同的工艺参数进行物理测试,以统计地描述制造工艺对参数的影响,例如表面强度、有效支撑刚度和材料本身的刚度。接下来,他们可以对提出的设计进行仿真,并将结果与物理测量结果相结合,以预测故障点和载荷极限。

在A.M. Fitzgerald & Associates, LLC提供的例子中利用力-位移测量对有限元模型进行校正。

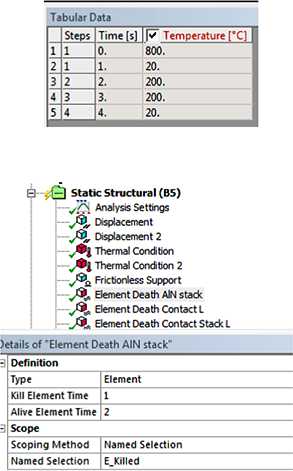

产品性能通常取决于制造过程中由于材料之间的热膨胀不匹配而施加的残余应力。仿真这些应力的挑战在于,MEMS器件通常会使用制造半导体所特有的复杂方法,其中器件的温度在加工过程中会发生许多变化。MEMS制造中固有的温度层次结构可以在多载荷步准静态分析中使用单元生死方法进行仿真。可以在其沉积温度下添加单元,以精确仿真分层制造过程。

优化MEMS设计

一个即使是用极少量参数定义的设计空间,也可能包含大量的设计点,每个设计点代表一个独特的设计参数组合,远远超过传统方法所能仿真的数量。幸运的是,实验设计(DOE)可以用来确定小部分设计点的样本来代表设计空间,这样,当小部分设计点上的性能参数得到后,就可以通过内插法以最小误差来预测任何其他设计点的性能。

然后,“优化器”ANSYS DesignXplorer会使用几种可能算法中的一种以从收集的数据得到一个响应面。可以进一步处理响应面以提供支持MEMS开发工作的附加信息。 它可以提供灵敏度分析,显示输出变量对输入变量的敏感性。MEMS设计者经常希望在保持关键形状参数接近需求值的同时,使输出最大化或最小化。设计者可以将每个参数的目标值输入到ANSYS DesignXplorer目标驱动的设计优化器中,然后扫描响应面并报告能实现设计者目标的候选设计点。

用于仿真制造过程的“单元生死”

捕捉器件与包装之间的交互

包装在MEMS器件设计中起着重要的作用。例如,包装可以确定在跌落测试期间施加到器件上的载荷。包装还有助于确定器件的工作温度。包装的作用可以通过以下方式来解决:首先在感兴趣的目标条件下模拟包装,然后将相关输出(如温度或应力状态)作为MEMS器件模型的初始条件。

随着MEMS复杂度的增加获得合理的计算时间

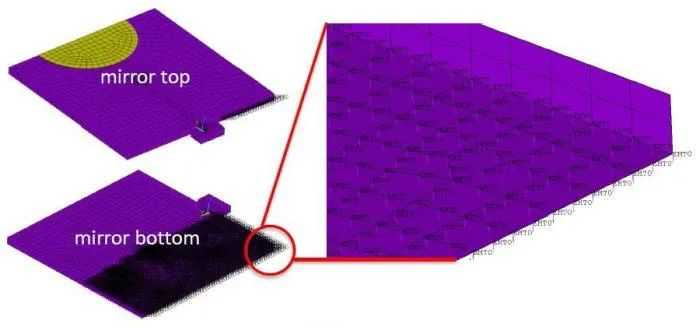

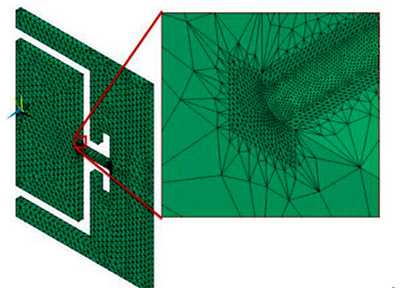

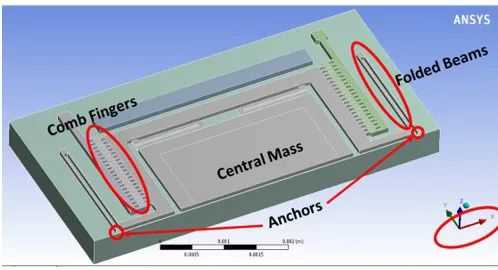

所需的计算时间往往随着MEMs器件复杂度的增加而增加。可以使用既降低这种复杂度也减少求解时间的建模技术,但使用这种方法时必须考虑准确性。梳状驱动陀螺仪的模型,利用对称性来减少计算时间,在折叠梁的末端有锚,允许质心在x和z方向上振动。向梳状交织的指状物施加交流电压,以振动质心。电极位于质心的两侧以及底部和顶部玻璃上,以产生用于检测质心的运动的电容式传感器。当陀螺仪绕y方向旋转时,x方向上的驱动振动与z方向上的运动耦合。然后,用于监测z方向上的运动的电容式传感器可以检测旋转运动。

梳状驱动陀螺仪模具

仿真这种器件的挑战在于,当器件发生振动时,气隙内的元件可能会变形至碰到一点,以致无法再获得精确的结果。只需单击一下鼠标,就可利用ANSYS Mechanical输出变形的几何来解决这一问题。然后,在ANSYS SpaceClaime Direct Modeler使用变形的形状,以便在特定时刻及时进行模型创建和对指状物间的气隙进行网格划分。然后用机电换能器单元为几何划分网格,使得在不影响变形的空气网格的动态稳定性的情况下执行谐响应分析成为可能。然后通过合理的计算研究了灵敏度、线性度、温度系数和其他结果。

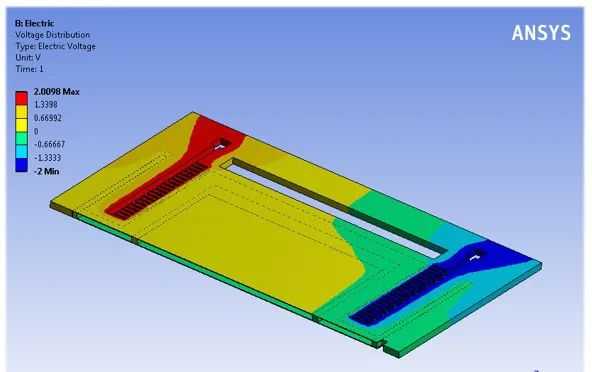

通过梳状驱动陀螺仪的变形气隙的电压分布

创建MEMS设计所需的专用仿真输出

传统的方法需要在一个单独的环境中开发后处理例程,如MATLAB® 或Excel®。需要将数据转移到后处理环境需要花费时间,并有可能产生潜在的错误,如单位的混乱等。只需通过ANSYS Mechanical图形用户界面中的一个按钮,就可以获得许多常见的后处理结果,包括阻抗、Q因子和电容提取;宏还可用于生成支持MEMS设计经常需要的专用输出。

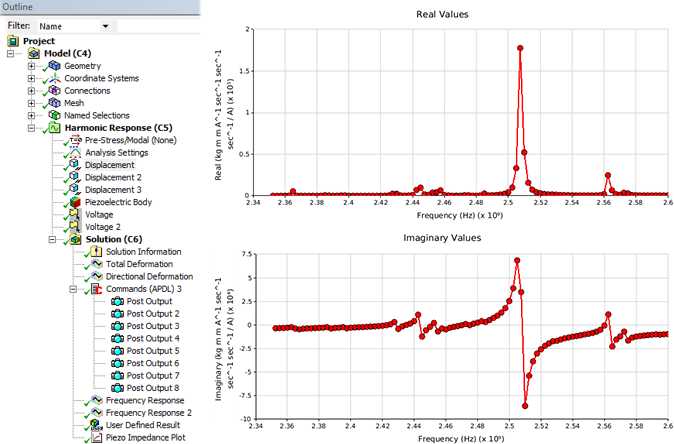

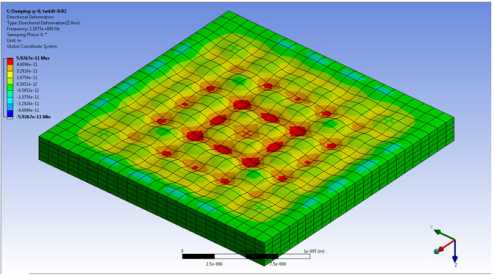

特殊的MEMS后处理例程可以通过图形用户界面或脚本开发:左上:模拟大纲环境。右上:谐振器阻抗的实部和虚部;底部:压电层在谐振频率下的位移分布

结语

多物理场、材料属性的不确定性和其他因素给仿真MEMS器件带来了巨大的挑战。幸运的是,可以通过使用耦合多物理场单元和参数化仿真等技术来克服这些挑战。通过全面准确地仿真MEMS器件的性能,可以在软件上优化MEMS产品的性能,从而在第一时间获得正确的设计方案,避免额外的制造周期造成的成本和延迟。

免责声明:

1、本站所有资源文章出自互联网收集整理,本站不参与制作,如果侵犯了您的合法权益,请联系本站我们会及时删除。

2、本站发布资源来源于互联网,可能存在水印或者引流等信息,请用户擦亮眼睛自行鉴别,做一个有主见和判断力的用户。

3、本站资源仅供研究、学习交流之用,若使用商业用途,请购买正版授权,否则产生的一切后果将由下载用户自行承担。

4、侵权违法和不良信息举报 举报邮箱:cnddit@qq.com

还没有评论,来说两句吧...