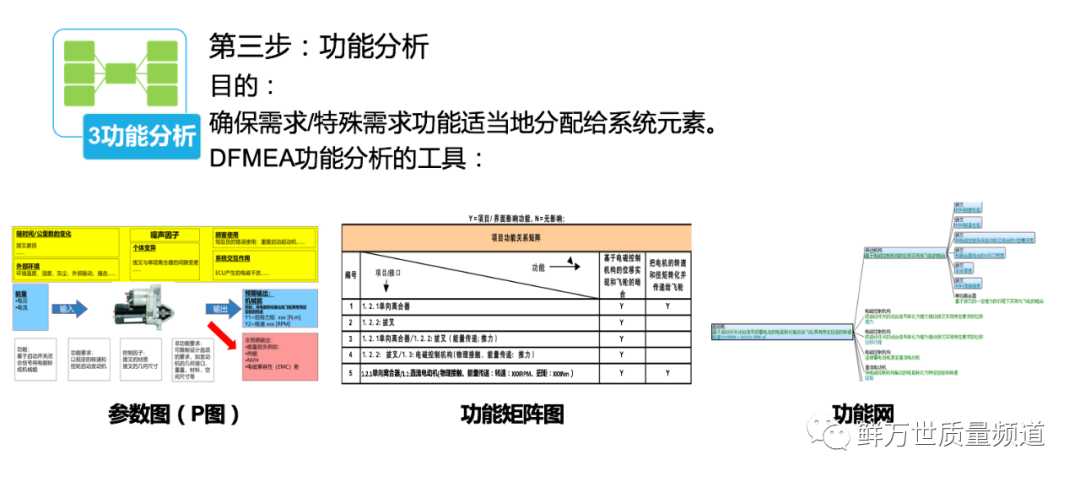

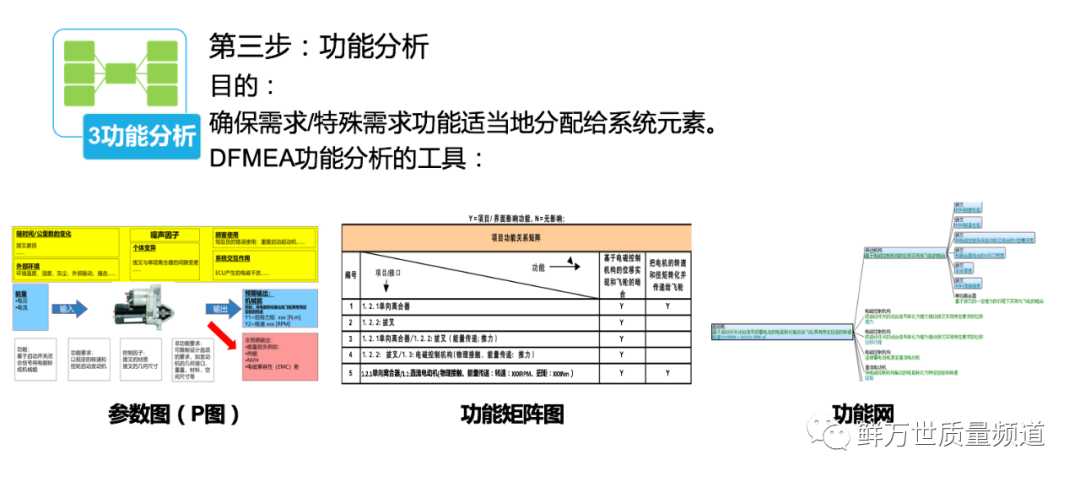

DFMEA功能分析的目的是确保功能、要求和产品特性分配给系统结构元素,DFMEA功能分析的工具有参数图,又叫P图,功能矩阵图、功能网。

一个功能分配给一个系统要素;一个结构要素也可以包含多个功能。

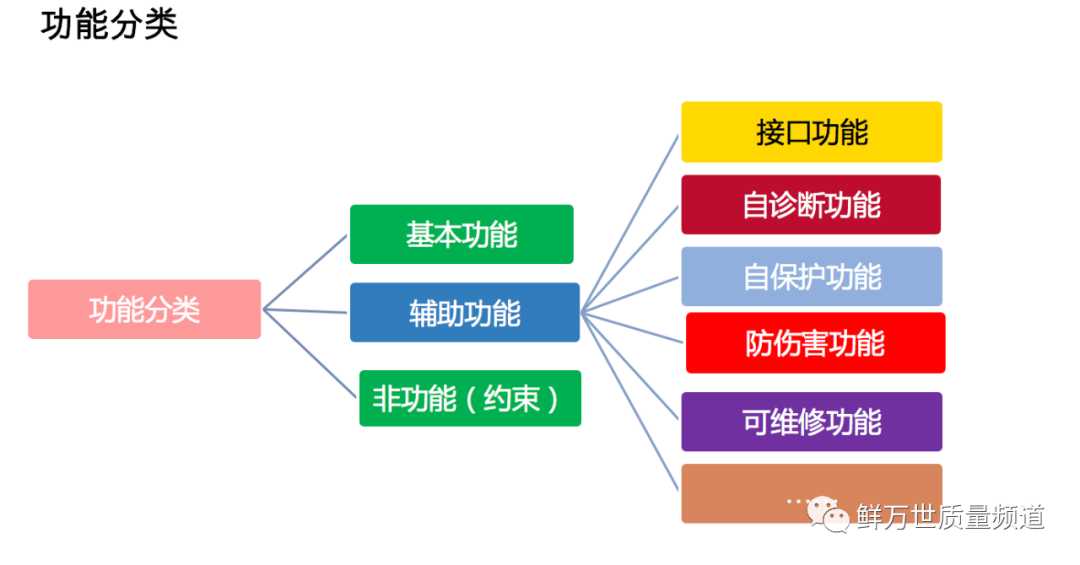

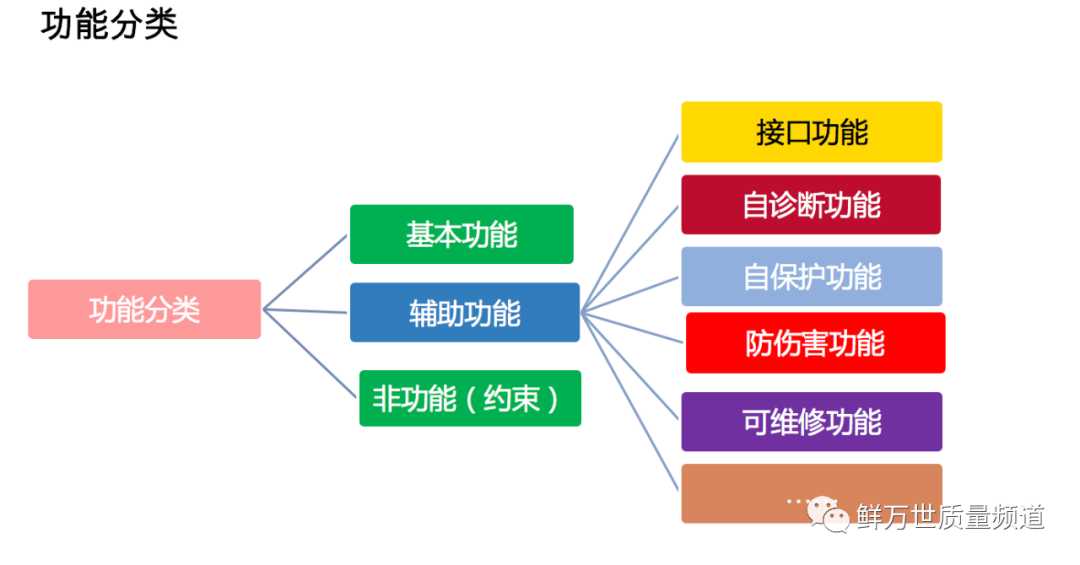

除了分析项目的主要功能之外,其他辅助功能,如接口功能、诊断功能和可维护性功能也应分析。

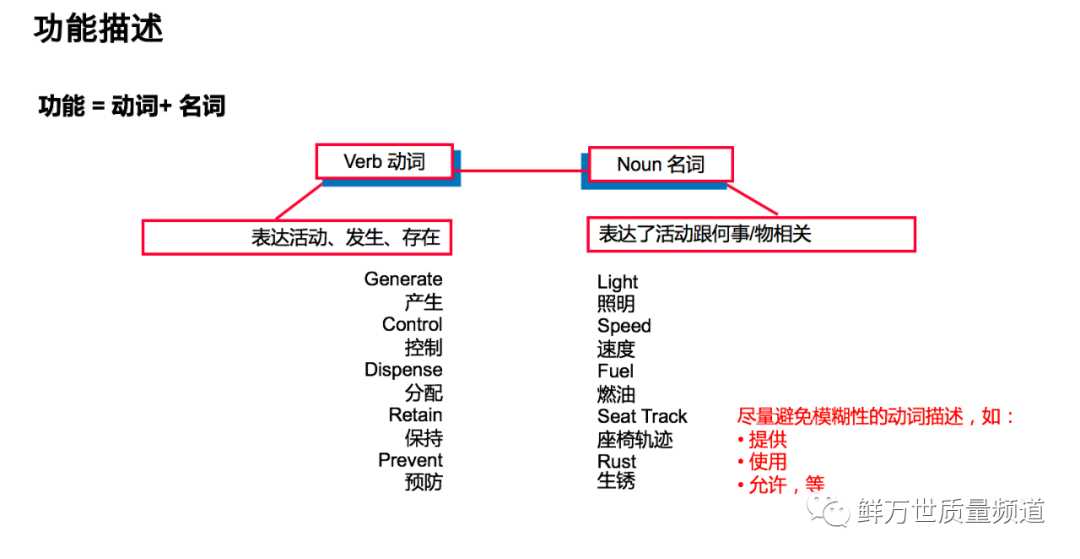

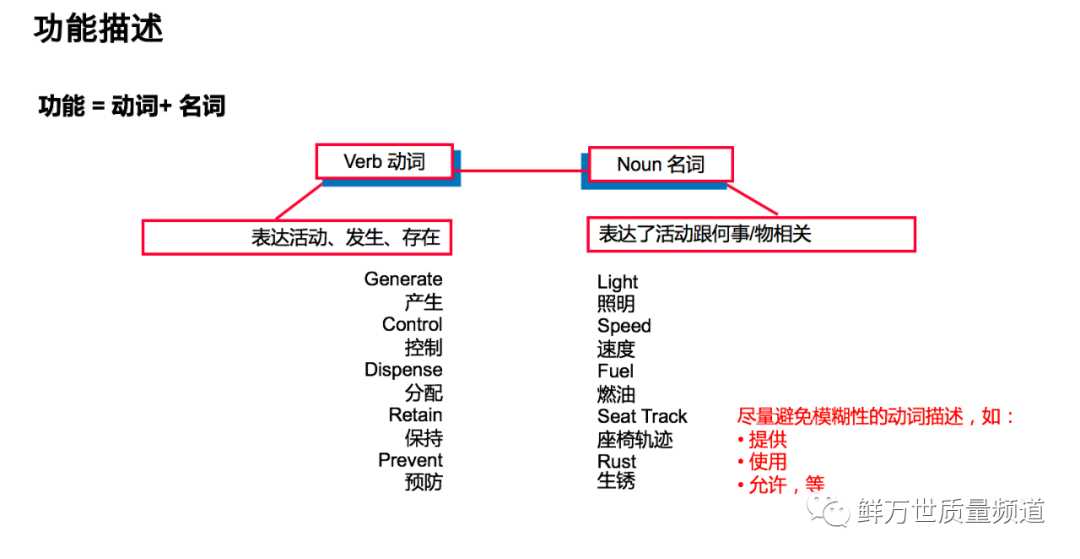

功能描述推荐的短语格式为:一个“行为动词”后加一个“名词”;

功能应该是“现在时态”,并使用“动词”加“名词”的基本形式,例如产生照明、控制速度、分配燃油、保持座椅轨迹、预防生锈。

比如笔的功能是写字,刀的功能是切菜,表示方式就是“动词”加“名词”的表达方式。

基本功能是系统要素预期的输出,比如起动机的基本功能是起动发动机,输出飞轮扭力和转速,

其中辅助功能有接口功能、自诊断功能、自保护功能、防伤害功能、可维护功能。

非功能是约束功能,就是限制设计自由度的功能,如限制空间尺寸。

接口分析描述了系统要素之间的交互作用,接口有五种主要类型,除了上一版FMEA中提示的四种接口外,增加了一种接口是人机。

-

物理接触,例如:支架、螺栓、夹子和各种类型的连接器。

-

物质传递,例如,气动流体、液压流体或任何其他流体或材料交换。

-

能量传递,例如,传热、摩擦或运动传递、例如链节或齿轮。

-

信息交换,例如,计算机输入或输出、线束、电信号或任何其他类型的信息交换安全项目,

-

人-机,例如,控制、开关、反应,显示,警告,设置,进入/退出。除了考虑系统内部组件、零件之间的接口,还要考虑分析对象与外部系统的接口。

为了有效性的识别接口,减少可能识别过程的遗漏,通过接口矩阵,可以识别设计系统与相关系统间相互作用的强度。这里要注意的是,接口失效占了保修与召回问题的50%,可以检查与确认潜在的失效原因,无论是积极的(正向),还是消极的(负向),都必须进行验证,对那些消极的交互作用,应根据风险的大小,采取适当的措施。

案例中,将前车灯的纵横坐标都列出边界上的硬件,两两相交的就是两个硬件的接口,首先要明确其接口的方式,包括了四种接口,物理连接、能量传递、信息交换与物质交换,但在新版FMEA手册中又增加了一种交互,就是人-机,如方向盘的操作。同时,运用数字量化系统交互作用的强度,如“调节器”与“大灯外壳”的接口有物理连接和能量传递。

要求在ISO9001中的定义为一个特定设计、产品或过程需要满足的需求或期望。

功能要求是与功能的性能相关的可测量的特性。辅助功能要求是接口功能、自诊断功能与自保护等功能的可测量的特性。

非功能要求是限制设计自由度可测量的特性,如重量要求、空间。

2、客户要求,明确客户的技术规范的要求和隐含的要求,比如客户的技术规范;

3、内部要求,产品内部的技术标准或规范,比如可制造性;

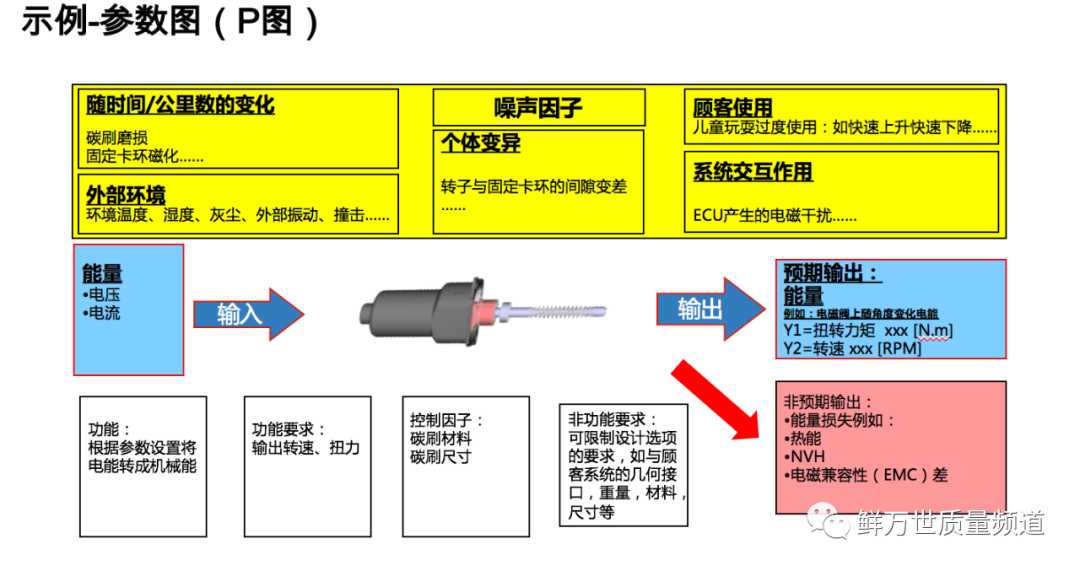

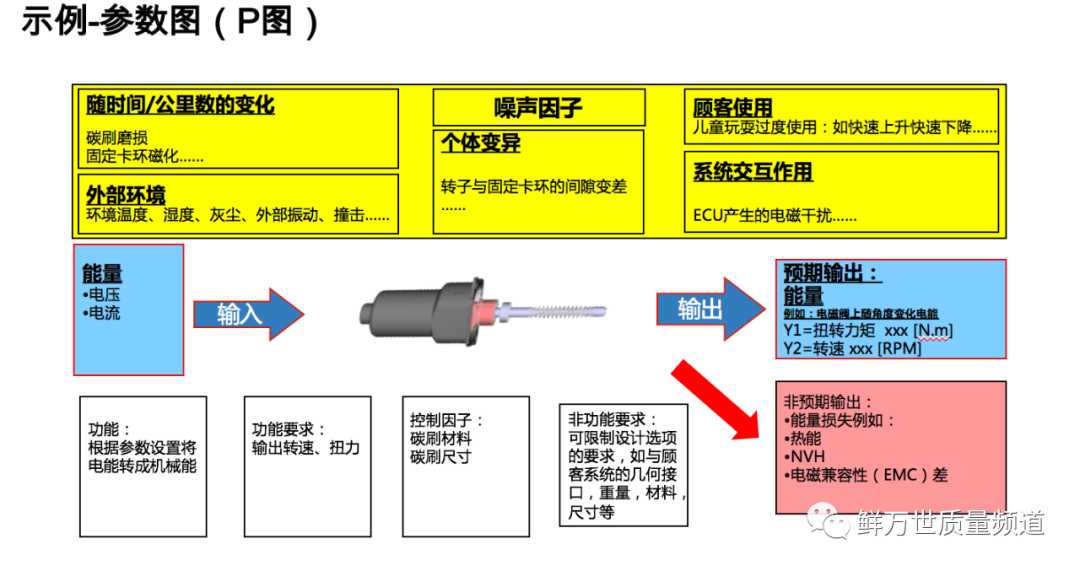

参数图是一个结构化的工具,目的是将系统元素对环境影响和噪音因素的敏感降至最低,提升可靠性。将输入转化为输出,输出(即为灰色区域)经常偏离期望的行为,输出的功能受干扰变量因子和控制变量因子的影响。

参数图由动态输入、可能影响系统性的因素(控制因子和噪音因子)和输出(预期输出和非预期输出)组成,实现系统功能所需输入信息源的描述,如车窗电机的输入是电压和电流。

功能是描述了项目/系统元素的预期用途。如:传递机械能,功能要求:是与功能的性能相关的可测量的特性,如:输出转速、扭力。

控制因子是工程师能控制与选择的,如碳刷材料、尺寸等。非功能要求是限制设计自由度,如重量要求、空间要求、材料选择等。

预期输出:是理想的、预期的功能输出,如输出扭转力矩、转速。非预期输出是在错误的时间操作、意外的方向、不相等的性能,如热能、噪音等。

噪音因子包括内部噪音和外部噪音,内部噪音有个体差异和随时间/里程变化,外部噪音有客户违规使用、外部环境、系统间干扰。

个体变差,是制造变异,是产品组件中,零件及组件间之间的相互干扰,如转子与固定卡环间的间隙;随时间变化,是随时间变化寿命增加,零件不断的老化,如碳刷磨损;外部环境:客户使用的环境,如道路状态、环境温度、湿度、灰尘等;顾客使用:是超出预期规范的使用,如儿童对车窗的过度使用;系统交互作用:分析是产品与其它系统之间的相互干扰,如ECU产生的电磁干扰等;

这是起动机的参数图,将电能(电压、电流)转化为预期输出,扭转力矩和转速。

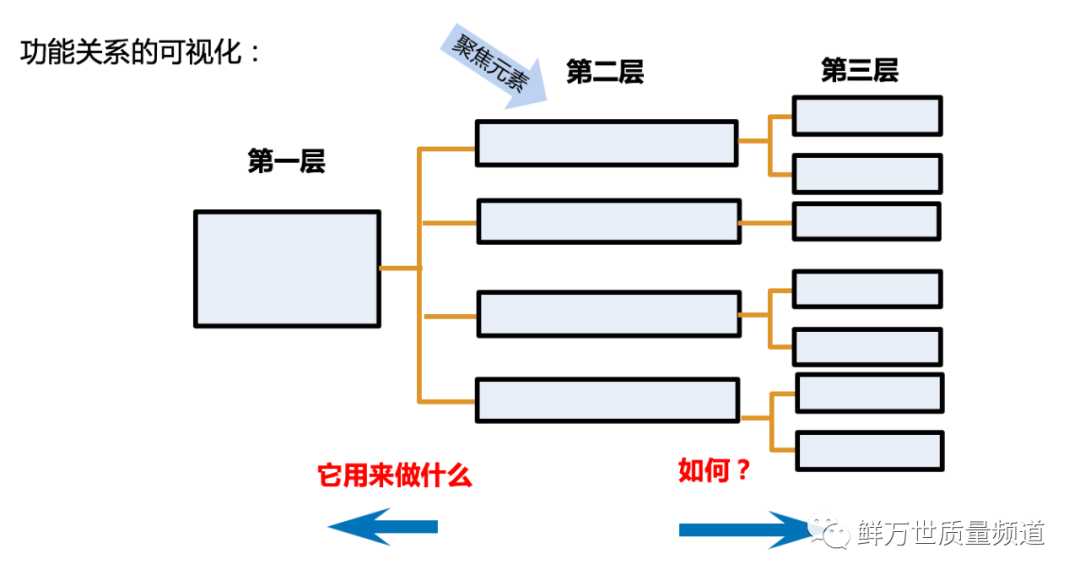

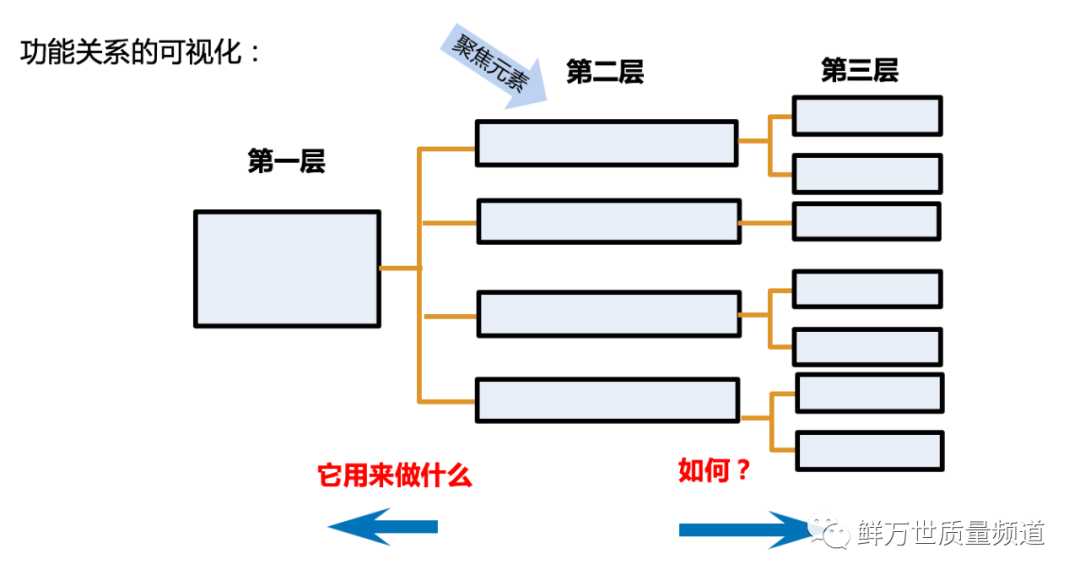

功能矩阵图是聚焦元素的功能与下一级的零件及接口之间关系的图表,图中的横向是聚焦元素传动机构的功能,纵向是传动机构下一级的零件及零件接口,我们将功能与下一级的零件关联起来,用“Y”表示上一级的功能与下一级零件相关。

对功能结构进行逻辑连接时,用下面的提问是非常有效的,

我们来说一个例子,第一层的结构是杯子,第二层的结构是杯盖,第三层是密封圈。

然后从右向左问:为什么要将密封圈的压缩量设计40-70%?

起动机如何实现基于启动开关闭合信号将蓄电池电能转化输出给飞轮具有特定扭矩的转速?

接着我们继续提问,传动机构如何实现位移和飞轮的啮合?

我们从右向左问,为什么要拨叉本体厚度设计为10+-0.1mm,因为在实现传动机构和飞轮的啮合。

我们继续提问,为什么传动机构位移实现和飞轮的啮合?因为起动机需要输出特定扭矩的速度给飞轮。

每三层构成FMEA的功能关系,根据功能网,我们将功能网填入表格中。

今天我们以传动机构为关注元素,将关注元素的功能填入中间的格子里:

要求是位移/间隙量,那么他们的上一较高级别为起动机,将起动机的功能填入上一级,

功能:基于启动开关闭合信号把蓄电池的电能转化输出给飞轮具有特定扭矩的转速,要求是转速和扭矩,

下一级较低级别是拨叉,将拨叉的功能或特性填入下一级,拨叉材料特性是材料耐磨性能。

作者简介:

鲜万世:TUV莱茵FMEA资深专家之一,著名微信公众号主编,FMEA相关原创技术文章200多篇。在欧美日世界500强制造业集团公司,相关质量管理的经验超过10年;擅长于汽车制造系统及其零部件制造与质量改进项目的培训与咨询·;建立了精益成熟度评价系统,并为上汽大众汽车、延锋伟世通建立了精益评估系统;擅长FMEA、ISO9001、IATF16949等与质量有关的管理体系以及质量改进的工具应用。

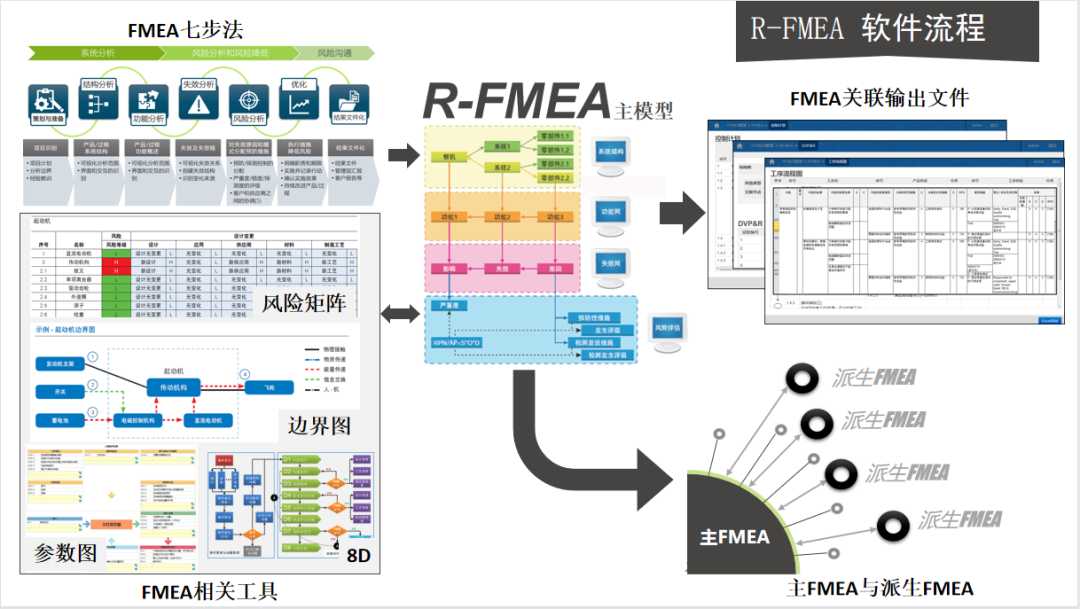

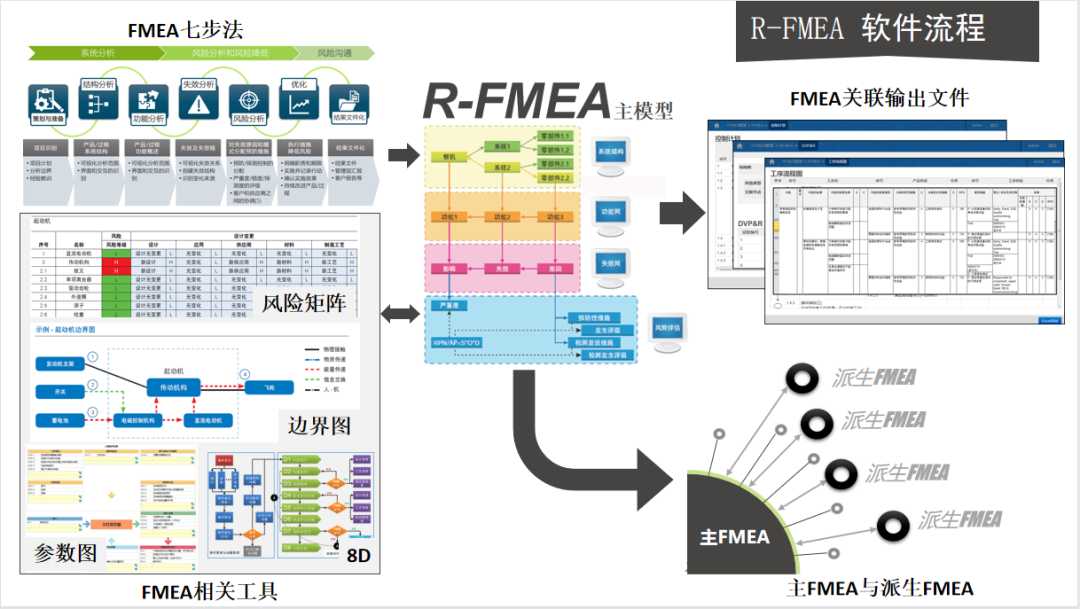

R-FMEA是基于业界标准和最佳实践开发而成的失效模式及影响分析软件。它基于FMEA工程应用行业-汽车行业的标准和最佳实践,融合国可工软团队十几年的可靠性咨询和服务经验, 基于产品结构树和工艺流程图,通过向导式的分析过程, 建立产品设计的DFMEA(设计FMEA)和产品制造的PFMEA(工艺FMEA), 并可以扩展到SFMEA(系统FMEA)、MFMEA(机器FMEA)、 FMECA(故障模式、影响和危害性分析)等不同的应用。

与传统的FMEA分析方法和软件相比,R-FMEA最大的特点是通过其七步的分析流程, 构建了关联紧密的FMEA基础数据关系,即FMEA主模型。FMEA主模型体现了类三维模型概念,既包括了结构之间、功能之间、失效之间的关联关系, 又包括了结构、功能、失效、措施、风险值(S、O、D)之间的关联关系。这些关联关系在分析过程中逐步创建,并保存于底层数据库中。通过FMEA主模型,工程人员可以根据需要构建简单的或者及其复杂的FMEA分析, 并实现企业知识的积累和快速重用。

免责声明:

1、本站所有资源文章出自互联网收集整理,本站不参与制作,如果侵犯了您的合法权益,请联系本站我们会及时删除。

2、本站发布资源来源于互联网,可能存在水印或者引流等信息,请用户擦亮眼睛自行鉴别,做一个有主见和判断力的用户。

3、本站资源仅供研究、学习交流之用,若使用商业用途,请购买正版授权,否则产生的一切后果将由下载用户自行承担。

4、侵权违法和不良信息举报 举报邮箱:cnddit@qq.com

还没有评论,来说两句吧...